技術(shù)交底內(nèi)容:

1,、技術(shù)交底范圍:

錫北運(yùn)河高架段

2、設(shè)計(jì)情況:

正線最小曲線半徑為300mm,,軌距不加寬,;輔助線最小曲線半徑為150m,軌距加寬10mm,輔助線曲線半徑R=200m地段,,軌距加寬5mm,。軌距加寬在緩和曲線或直線段遞減,遞減率一般不大于2‰,,困難條件下不大于2.5‰,;最大坡度為28‰,最大坡度為34‰,。

本線采用B型車,,最高運(yùn)行速度80km/h,采用DC1500V接觸軌供電,。采用1435mm標(biāo)準(zhǔn)軌距,;軌底坡1/40。

3、開(kāi)始施工的條件及施工準(zhǔn)備工作:

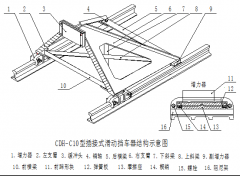

(1) 進(jìn)行中心線和位置線的放線,,利用控制基標(biāo)從中心點(diǎn)向兩側(cè)量380mm是承軌臺(tái)內(nèi)側(cè)邊線,,向外780mm為承軌臺(tái)外側(cè)的邊線,四條線采用墨線彈出,。板放線時(shí),,應(yīng)先清理好現(xiàn)場(chǎng),然后根據(jù)施工圖用墨線彈出模板的內(nèi)邊線和中心線,,墻模板要彈出模板的內(nèi)、外邊線,,以便于模板安裝和校正,。

(2) 鋼筋綁扎與軌枕固定完成。

(3) 做好標(biāo)高量測(cè)工作,,并進(jìn)行加密,。

(4) 進(jìn)行找平工作,模板承墊底部應(yīng)預(yù)先找平,,以保證模板位置正確,,防止模板底部漏漿。

(5) 設(shè)置模板定位基準(zhǔn),,采用鋼筋定位,,即根據(jù)構(gòu)件斷面尺寸切割一定長(zhǎng)度的鋼筋,以保證鋼筋與模板位置的準(zhǔn)確,。

4,、施工工藝:

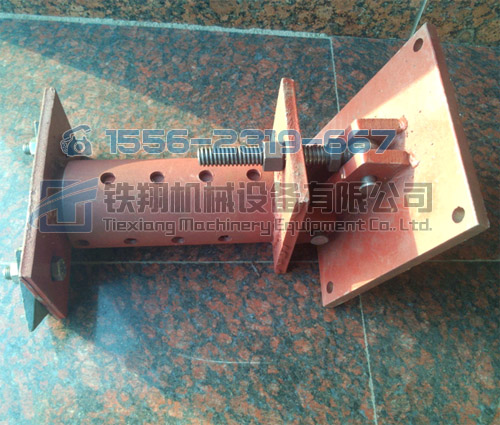

清理道床范圍內(nèi)的混凝土殘碴,立道床模板,。兩條承軌臺(tái)模板均采用定型鋼模,,兩承軌臺(tái)內(nèi)側(cè)模用方木和拉筋固定,承軌臺(tái)外側(cè)模板用角鋼制作的三角撐固定,。支立的模板內(nèi)側(cè)面要平整,,并涂刷脫模劑,模板間接縫嚴(yán)密,,不得漏漿,。

5、質(zhì)量標(biāo)準(zhǔn)

表1 道床模板安裝允許偏差

序號(hào) 項(xiàng) 目 允許偏差(mm) 備注

1 高度 ±5 均為模板內(nèi)側(cè)面間的允許偏差

2 寬度 ±5

3 位置 ±3

4 中線 2

5 模板平整度 2 用1m靠尺檢查

6,、安全,、環(huán)保、文明施工等技術(shù)措施:

無(wú)重傷事故及人身死亡事故,,無(wú)行車險(xiǎn)性以上事故,,無(wú)火災(zāi)事故,無(wú)重大交通責(zé)任事故。

確保施工安全始終處于受控狀態(tài),。

嚴(yán)格執(zhí)行國(guó)家,、部、江蘇省和無(wú)錫市有關(guān)主管部門(mén)及無(wú)錫地鐵的安全施工管理辦法,。遵守國(guó)家和無(wú)錫市有關(guān)環(huán)境保護(hù),、水土保護(hù)和污染防治的法律、法規(guī),、規(guī)章,、規(guī)范、標(biāo)準(zhǔn)和規(guī)程等,;減少施工中的噪音,;做好危險(xiǎn)品的控制,做好防臺(tái),、防汛的現(xiàn)場(chǎng)控制,。

嚴(yán)格遵守?zé)o錫市市政公用建設(shè)對(duì)文明施工的規(guī)定要求,保持現(xiàn)場(chǎng)清潔和井然有序,;對(duì)現(xiàn)場(chǎng)進(jìn)行統(tǒng)一規(guī)劃,,做到“兩通三無(wú)五必須”,生活區(qū)和工作區(qū)分隔設(shè)置,。在設(shè)施功能滿足施工需要的前提下,,做到美觀、整潔,。

嚴(yán)格執(zhí)行無(wú)錫市施工現(xiàn)場(chǎng)文明施工的要求和《無(wú)錫市軌道交通工程安全標(biāo)準(zhǔn)工地及文明施工標(biāo)準(zhǔn)》,。

7、成品保護(hù)措施:

(1)模板支立完畢,,應(yīng)及時(shí)將多余材料及垃圾清理干凈,。

(2)預(yù)留孔和預(yù)埋件的安設(shè)工作應(yīng)在支模完成之前進(jìn)行。支模后,,不得任意拆除模板或用重錘敲打模板及支頂,,以免損傷混凝土表面及棱角。

(3)澆注混凝土?xí)r,,不得用振動(dòng)棒或其他物件撬動(dòng)模板預(yù)埋件,,以免模板變形或預(yù)埋件移位。

(4) 模板安裝后,,須仔細(xì)檢查校正 ,,并派專人值班保護(hù)。

(5) 模板拆除后,,立即對(duì)模板的板面及縫隙進(jìn)行全面徹底清理,,保證下次使用不出現(xiàn)粘?,F(xiàn)象。模板使用后要進(jìn)行維修清理,,如模板清理,、變形的校正、模板配件的更換等,。

8,、目前模板安裝存在問(wèn)題匯總及整改措施

(1)垂直度差

原因分析:底部結(jié)構(gòu)尺寸與上部結(jié)構(gòu)尺寸不符合設(shè)計(jì)要求。

導(dǎo)致結(jié)果:拆模后混凝土側(cè)面不平整,,外觀質(zhì)量較差,。

整改措施:底板用控制基標(biāo)彈墨線,頂部采用方木支撐在枕木邊,。

(2)模板接縫不嚴(yán)

原因分析:安裝模板兩模板之間存在縫隙,,拼接不嚴(yán)密,模板間接縫不嚴(yán)有間隙,。

導(dǎo)致結(jié)果:混凝土澆筑時(shí)產(chǎn)生漏漿,混凝土表面出現(xiàn)蜂窩,,嚴(yán)重的出現(xiàn)孔洞,、露筋。

整改措施: 嚴(yán)格控制木模板含水率,,制作時(shí)拼縫要嚴(yán)密,;木模板安裝周期不宜過(guò)長(zhǎng),澆筑混凝土?xí)r,,木模板要提前澆水濕潤(rùn),,使其脹開(kāi)密縫;鋼模板變形,,特別是邊框外變形,,要及時(shí)修整平直;支撐要牢靠,,拼縫要嚴(yán)密(必要時(shí)縫間加雙面膠紙),,發(fā)生錯(cuò)位要校正好。

(3)道床表面漲模

原因分析: 支撐間距過(guò)大,,模板剛度差,; 鋼模連接件未按規(guī)定設(shè)置,造成模板整體性差,。澆筑混凝土速度過(guò)快,,振搗過(guò)度。

導(dǎo)致結(jié)果:拆模后發(fā)現(xiàn)混凝土表面出現(xiàn)鼓凸或翹曲現(xiàn)象

整改措施:支撐間距1.2m,,支撐要牢固,,端頭模板及木模板選用質(zhì)量好的模板,。

(4)脫模劑使用不當(dāng)

原因分析:拆模后不清理混凝土殘漿即刷脫模劑;脫模劑涂刷不勻或漏涂,,或涂層過(guò)厚,。

導(dǎo)致結(jié)果:使用了廢機(jī)油脫模劑,污染了混凝土,,影響了混凝土表面質(zhì)量,。

整改措施:拆模后,必須清除模板上遺留的混凝土殘漿后,,再刷脫模劑,;嚴(yán)禁用廢機(jī)油作脫模劑; 脫模劑應(yīng)涂刷均勻,,不得流淌,,以防漏刷,也不宜涂刷過(guò)厚,。脫模劑涂刷后,,應(yīng)在短期內(nèi)及時(shí)澆筑混凝土,以防隔離層遭受破壞,。

(5)模板拆除時(shí)間過(guò)早,、拆模對(duì)棱角破壞嚴(yán)重

原因分析:混凝土強(qiáng)度未達(dá)到4Mpa,拆模過(guò)早,;拆除模板時(shí)未保護(hù)棱角,。

導(dǎo)致結(jié)果:混凝土表面不平整,存在裂紋,,棱角掉角嚴(yán)重,。

整改措施:混凝土澆筑后6~7小時(shí)后拆除模板;拆模板時(shí)嚴(yán)禁碰撞道床邊角,,輕拿輕放,。

發(fā)表評(píng)論