1,、每班前安排時間對焊機及附屬設備,、焊機吊架進行例行維護和檢查,。

2、現(xiàn)場焊接封閉施工時,,設備在進入工地之前應進行整備,,照明電源開啟。(根據設備放置地點與工地的遠近,、具體施工要求確定開啟電源,。)

3、焊機操作人員必須經過專門培訓,,并經考試合格后取得安全操作合格證后,,方可上機操作,嚴禁無證操作,。

4,、操作人員上崗前嚴禁飲酒,焊接過程中不得離開崗位,。

5,、專用平車在線路區(qū)間運行時,應觀察焊機集裝箱和發(fā)電機集裝箱內的設備的安全狀況,,有緊急狀況及時通知調車人員,。

6、焊機控制室嚴禁閑雜人員進入,。

7,、開機前的檢查

A、目測機器的吊架,、電纜,、液壓軟管、配電柜等,,必要時予以調整,、緊固,。

B、檢查焊機鉗口,、推瘤刀,、閃弧區(qū)域的清潔情況。

C,、檢查液壓油位和冷卻水位,,確認是否滿足使用要求。

D,、檢查發(fā)電機組運轉是否正常,,送電電壓是否在規(guī)定范圍內。

8,、電源開機順序:打開蓄電池開關--啟動發(fā)電機組(按照發(fā)電機組操作規(guī)程檢查確認無異常后)--送總電源—啟動系統(tǒng)電源—啟動冷卻柜電源—啟動液壓泵站電源—焊機吊架--焊機

9,、吊運焊機前,將平板車支腿支墊牢靠,,并調整支腿使平板車處于水平狀態(tài),。

10、從集裝箱吊運焊機時,,注意焊機電纜及焊機機身和吊架吊臂干涉,。(特別是在曲線上)收回焊機時同樣注意此問題,防止電纜等損傷,。

11,、焊接前

A、確認所焊軌種軌型與對應,,核對焊接參數,。

B、啟動液壓泵站前確認冷卻系統(tǒng)已啟動,,并工作正常,。;

C,、確認油,、水管路無滲漏,控制柜和操作臺界面無故障顯示,。

D,、確認待焊軌焊前處理符合工藝要求后,再進行作業(yè),。

E,、每班焊機焊接第一個焊頭前,在所選焊接參數下必須做不少于3次的模擬焊接,。

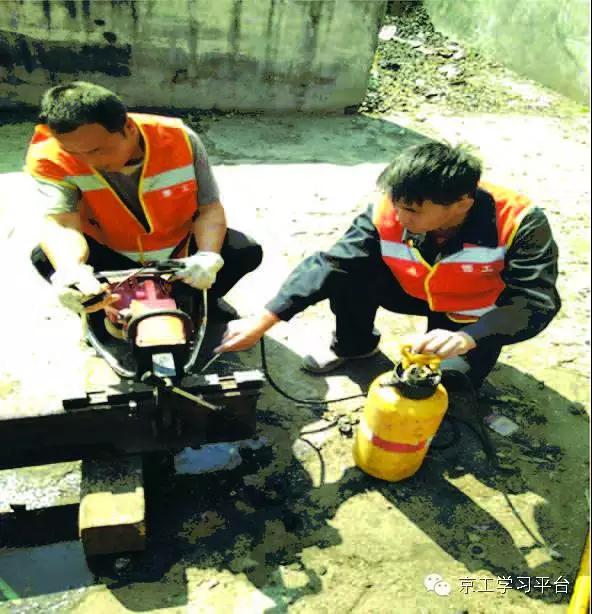

12,、現(xiàn)場對軌時,,保證軌端前后2米鋼軌對正,以便焊機夾持鋼軌,,防止焊機下落時碰撞損傷夾緊塊電極,。動架側鋼軌伸出長度(推瘤刀外)25—30mm,以避免燒損推瘤刀及造成推瘤不良,。

13,、既有線單元焊施工時,應確認焊機吊架不侵限界,,待焊軌與既有軌中心線距在450mm為宜,。

14、焊接過程中時密切注意焊機動態(tài),,發(fā)生緊急情況(短路,、中斷時間過長以及其它異常情況),應立即停焊,,協(xié)同技術人員查找原因,并及時上報,。

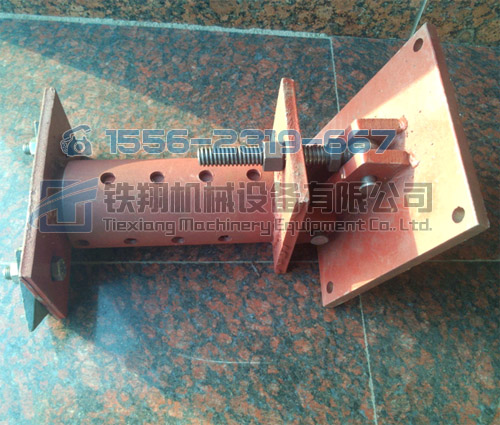

15,、為防止軌縫間隙過大影響焊接接頭質量,焊后軌縫必須要保壓,。保壓時間視焊前軌縫大小而定,,但均不低于3分鐘。軌縫間隙超出30mm的,,要先將鋼軌用手動方式拉近,,保壓1-2分鐘后松開(必要時用撞軌器配合),然后方可開始焊接,。

16,、焊后對焊瘤及時處理,清除焊接飛濺物,。

17,、檢查焊頭情況及鉗口光潔度是否符合工藝要求,焊接記錄及焊接焊頭不符合工藝要求的應及時告知現(xiàn)場負責人,,進行重新焊接,。

18、認真,、如實,、完整、及時的填寫焊接質量記錄表,。

19,、關機前應確認焊機各系統(tǒng)的工作狀況,,填寫設備運轉記錄,關機順序和開機順序相反,。技術人員將電腦按照正常程序關機后其余設備方可順序關機,。 20、注意事項

A,、操作人員作到“三不焊”,,即:焊機沒有鋼軌不焊;鋼軌軌型不同不焊(過型檢除外),;動靜鉗口夾持一根鋼軌不焊,。

B、應斷面打磨,,確認鋼軌端面的垂直度不大于1㎜,。

C、現(xiàn)場單元焊和鎖定焊,,應預留不小于焊機燒化量的的搭接量,。

D、平板車對位時,,應將焊機收到集裝箱內,,嚴禁懸掛運輸對位,對位時對位距離以離平板車最遠軌縫為準,,左右兩軌縫相錯量超過250mm時需進行二次對位,。

E、焊接時應將待焊軌端支墊,,以免焊機推瘤刀碰撞灰枕螺栓或鋼軌,。 F、焊接工藝參數應由技術人員調整,,其他人員不得更改,。

發(fā)表評論