針對HGM-B 高摩合成閘瓦磨耗線壓制造成端部裂紋的問題,通過對比閘瓦磨耗線壓制工藝過程和作業(yè)方法,,確認(rèn)磨耗限度標(biāo)記線壓制在端部棱角處是主要原因,,提出磨修標(biāo)志線壓制刀具和改變磨耗線壓制模具中刀具位置的改進(jìn)措施。經(jīng)實(shí)際驗(yàn)證,,該措施有效解決了此問題,,提高了閘瓦產(chǎn)品質(zhì)量。

新型高摩合成閘瓦因具有重量輕,、耐磨性好,、使用壽命長及摩擦性能可按需要調(diào)整等優(yōu)點(diǎn),已成為鐵路貨車主型閘瓦,。2013 年下半年,,駐太原北車輛段驗(yàn)收室在交驗(yàn)HGM-B 型高摩合成閘瓦時(shí)相繼發(fā)現(xiàn)新造閘瓦端部裂紋,裂紋深度超過TB/T 2403—2010《鐵道貨車用合成閘瓦》“摩擦體側(cè)面允許存在

深度不大于0.5 mm 的毛細(xì)裂紋”的規(guī)定,,產(chǎn)品質(zhì)量不合格,。閘瓦端部裂紋會直接造成閘瓦掉塊,屬于閘瓦制造質(zhì)量問題,。

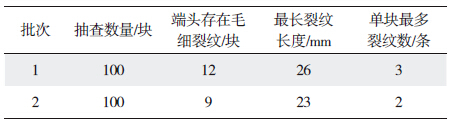

1 裂紋具體情況2013 年8 月,, 驗(yàn)收員在交驗(yàn)時(shí)發(fā)現(xiàn)某新造HGM-B 型高摩合成閘瓦端部裂通。為調(diào)查詳細(xì)情況,,擴(kuò)大范圍,,對2 個(gè)批次的同類閘瓦進(jìn)行抽查,。

HGM-B 型高摩合成閘瓦抽查結(jié)果見表1,。

從表1 可以看出,在抽查的總共200 塊閘瓦樣品中,有21 塊出現(xiàn)不同程度,、不同數(shù)目的裂紋,,占抽查總數(shù)的10.5%。此外,,不論裂紋大小,,裂紋的起始位置均在磨耗限度標(biāo)記線壓痕處。

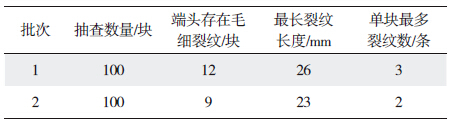

2 裂紋原因分析針對抽查結(jié)果,,對出現(xiàn)裂紋的閘瓦分別進(jìn)行了理化性能試驗(yàn),、紅外光譜檢測和熱失重檢測,試驗(yàn)結(jié)果表明其各項(xiàng)性能均符合TB/T 2403—2010 規(guī)定,。為此重點(diǎn)對閘瓦磨耗線壓制工藝過程及作業(yè)方法進(jìn)行排查,。按照壓制溫度和壓制位置的不同分別試制20塊閘瓦,具體情況見表2,。

高摩合成閘瓦磨耗線的要求是,,在閘瓦側(cè)面兩端指定部位涂刷黃色磨耗線限度標(biāo)記,常溫壓制成型的閘瓦允許在相同部位壓出磨耗線標(biāo)記,,而磨耗線的壓制設(shè)備,、工藝位置、壓制時(shí)機(jī)等并沒有明確規(guī)定,。

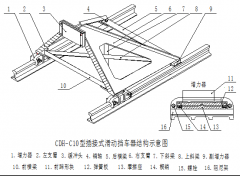

局屬配件廠起初嘗試涂刷黃色磨耗線限度標(biāo)記,,但因油漆流墜,影響美觀,,且不易操作,,工作效率低,后改用機(jī)械壓制磨耗限度標(biāo)記線的方法,,工序設(shè)置在閘瓦熱壓成型之后進(jìn)行,。磨耗線壓制工裝如圖1 所示。

對比表2 中閘瓦試制條件,,發(fā)現(xiàn)只有磨耗線壓制在閘瓦棱角處時(shí)才會出現(xiàn)端部裂紋,,20 塊閘瓦中有2 塊出現(xiàn)端部裂紋,占10%,。若將閘瓦在模具內(nèi)靠一端放置,,另一端的磨耗限度標(biāo)記線便不會在端部棱角處,標(biāo)記線同端部棱角的距離約為2 mm,,這種條件下連續(xù)試驗(yàn)的20 塊閘瓦端部均無毛細(xì)裂紋,。結(jié)合裂紋產(chǎn)生的位置特點(diǎn),可以確認(rèn)磨耗限度標(biāo)記線壓制在端部棱角處是閘瓦端部裂紋產(chǎn)生的主要原因,。

3 改進(jìn)措施及效果

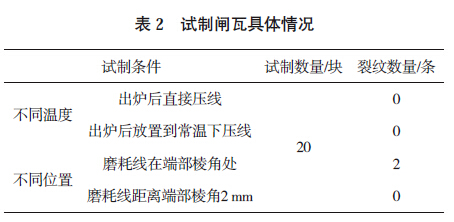

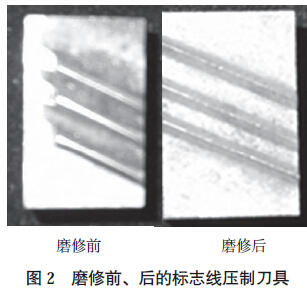

3.1 磨修標(biāo)志線壓制刀具磨修磨耗限度標(biāo)志線壓制刀具,,將其刀刃磨去約5 mm,,從而避免磨耗限度標(biāo)志線壓痕落在棱角處。磨修前,、后的標(biāo)志線壓制刀具如圖2 所示,。

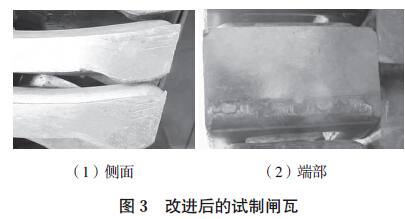

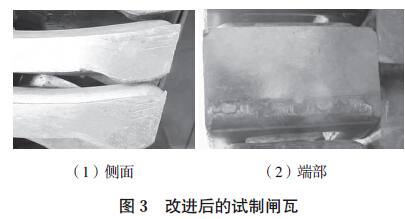

壓制刀具經(jīng)磨修后,自2013 年9 月下旬開始共制造6 萬多塊閘瓦,。通過近1 個(gè)月的連續(xù)觀察,,未再發(fā)現(xiàn)新造閘瓦出現(xiàn)端部裂紋。改進(jìn)后的試制閘瓦如圖3 所示,。

結(jié)合生產(chǎn)實(shí)踐和制造工藝特點(diǎn),,從磨修標(biāo)志線壓制刀具和改變磨耗線壓制模具中的刀具位置2 個(gè)方面改進(jìn)閘瓦壓制條件。新造高摩合成閘瓦經(jīng)現(xiàn)場使用驗(yàn)證,,其端部出現(xiàn)裂紋的問題得到有效解決,,閘瓦產(chǎn)品質(zhì)量明顯提高。

發(fā)表評論