1. 范圍

TB/T 2658的本部分規(guī)定了鋼軌焊縫超聲波探傷的工藝要求,、探傷操作,、缺陷處理、探傷報告等,。

本部分適用于新焊鋼軌焊縫(以下簡稱新焊焊縫)和在役鋼軌焊縫(以下簡稱在役焊縫)的超聲波探傷作業(yè),。

2. 規(guī)范性引用文件

下列標準所包含的條文,通過在TB/T 2658的本部分中引用而構成為本部分的條文,。本部分出版時,,所示版本均為有效。所有標準都會被修訂,,使用本部分的各方應探討,、使用下列標準最新版本的可能性。

JB/T 10061—1999 A型脈沖反射式超聲探傷儀通用技術條件

JB/T 10062—1999 超聲探傷用探頭性能測試方法

TB/T 1632.1—2005 鋼軌焊接 第1部分:通用技術條件

TB/T 2634-1995 鋼軌超聲波探傷探頭技術條件

3. 工藝要求

3.1 基本要求

3.1.1 應采用單探頭和雙探頭兩種方法對焊縫進行掃查。

3.1.2 為保證焊縫探傷質量,,焊縫兩側各400mm范圍內,,不宜鉆孔或安裝其它裝置。

3.1.3 鋁熱焊焊縫掃查應遍及焊縫全寬度(寬度超過40mm焊縫的軌底兩側部位除外),。

3.1.4 焊縫探傷應配齊備品,,見附錄F。

3.1.5 新焊焊縫的探傷在推瘤和打磨以后進行,,焊縫處溫度應冷卻至40℃以下,,探測面不應有焊渣、焊瘤或嚴重銹蝕等,。軌頭踏面,、軌頭兩側、軌底兩側和軌底角上部(30mm)應打磨至鋼軌原始面,。

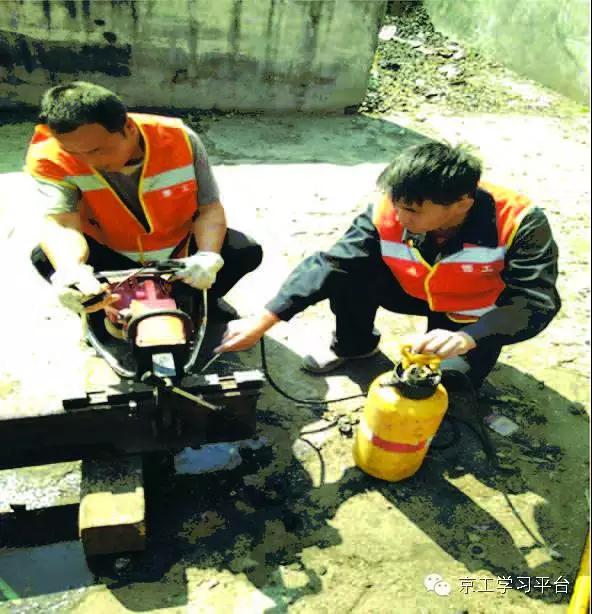

3.1.6在役焊縫探傷前應清除探測面上的油污和嚴重銹蝕等,,掃查范圍應以焊縫中心向兩側各延伸200mm。在役焊縫可使用陣列探頭或組合探頭進行分段探測,。

3.2 探傷人員

探傷人員應具有鐵道部門無損檢測人員技術資格鑒定考核委員會頒發(fā)的Ⅱ級或以上級別的技術資格證書,,經專門的鋼軌焊縫探傷技術培訓,合格后方能獨立承擔鋼軌焊縫探傷工作,。

3.3 探傷設備,、探頭和試塊

3.3.1 超聲波探傷儀

超聲波探傷儀應符合JB/T 10061-1999,并達到如下技術要求:

a) 衰減器總量: ≥80dB

衰減器相對誤差: 在工作頻段內,,每12dB誤差不超過1dB,。

b) 放大器帶寬: 不小于1MHz~8MHz

c) 靈敏度余量: ≥55dB (2.5MHz縱波)

d) 分辨力: ≥26dB (2.5MHz縱波)

e) 動態(tài)范圍: ≥26dB

f) 垂直線性誤差: ≤4%

g) 阻塞范圍: ≤10mm

h) 水平線性誤差: ≤2%

i) 數字探傷儀采樣頻率: ≥100MHz

3.3.2 超聲探頭

超聲波探頭測試應符合JB/T 10062-1999,主要技術指標應符合TB/T 2634-1995和如下具體要求:

a) 應無雙峰和波形抖動現象,,探頭前沿長度應能滿足探傷掃查范圍的需要,。

b) 回波頻率及其誤差

回波頻率:

在役焊縫和鋁熱焊焊縫: ≥2.5MHz

新焊接觸焊和氣壓焊焊縫: ≥4MHz

回波頻率誤差: ≤10%

c) 折射角誤差

折射角在37?~45?之間時: ≤1.5°

折射角≥60°時: ≤2°

d) 橫波探頭分辨力

4MHz以上探頭: ≥22dB

2.5MHz探頭: ≥20dB

e) 橫波單探頭始脈沖寬度(R100圓弧面增益40dB)

4MHz以上探頭: ≤20mm

2.5MHz探頭: ≤25mm

f) 相對靈敏度

縱波直探頭(同靈敏度余量): ≥55dB

橫波探頭:

4MHz以上探頭: ≥60dB (R100圓弧面)

2.5MHz探頭: ≥65dB (R100圓弧面)

g) 組合或陣列探頭

各子探頭入射點相對偏差: ≤2mm

各子探頭靈敏度相對偏差: ≤4dB

h) 陣列探頭分段掃查間隔: ≤15mm

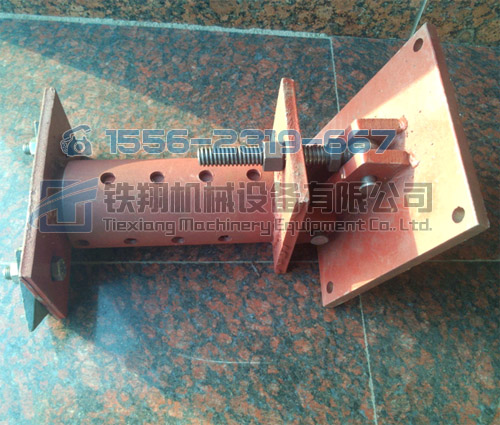

3.3.3 掃查裝置

3.3.3.1 新焊焊縫掃查裝置:

a) 用于工廠或基地焊焊縫:應能對軌頭、軌腰和軌底部位進行K型掃查,。

b) 用于現場焊焊縫:應能對軌頭和軌底兩部位進行K型掃查,,能對軌腰部位進行K型掃查或串列式掃查。

3.3.3.2 在役焊縫掃查裝置應能對軌底部位進行K型掃查,,對軌腰部位進行串列式掃查,。

3.3.4 試塊

除CS-1-5試塊和CSK-1A試塊外,鋼軌焊縫探傷還應配置GHT-1和GHT-5對比試塊(見附錄A),。對比試塊應經鐵道部主管部門認可的機構測試,,合格后方可使用。

3.3.4.1 GHT-1雙探頭探傷試塊

試快上的人工缺陷可加工在試塊的兩端,,見附錄A圖A.1a)和圖A.1b),。

3.3.4.2 GHT-5單探頭試塊

試塊分為A、B和C三個區(qū)域,見附錄A圖A.2a),分別等同于TB/T 1632.1標準中GHT-2,、GHT-3和GHT-4試塊,,其中:

A區(qū):鋁熱焊焊縫0°探頭區(qū),等同于GHT-2試塊,,見附錄A圖A.2b),。

B區(qū):軌頭和軌腰橫波單探頭區(qū),等同于GHT-3試塊,,見附錄A圖A.2c)。

C區(qū):軌底橫波單探頭區(qū),,等同于GHT-4試塊,,見附錄A圖A.2d)。

3.4 掃查方式及要求

3.4.1 新焊焊縫

3.4.1.1 單探頭法:

a) 宜用K≥2橫波探頭從踏面或軌頭側面對軌頭進行掃查和從軌底斜面上對軌底部位進行掃查,。

b) 宜用K0.8~K1橫波探頭從鋼軌踏面上對軌腰直至軌底進行掃查,。

c) 對于鋁熱焊焊縫,另用0°探頭從鋼軌踏面上對軌頭,、軌腰直至軌底進行掃查,。

3.4.1.2 雙探頭法:

a) 宜用K0.8~K1探頭從軌頭踏面和軌底底面對軌腰部位進行K型掃查,也可從踏面上對現場焊焊縫進行串列式掃查,。

b) 宜用K0.8~K2探頭從軌頭側面對軌頭部位進行K型掃查,。

c) 宜用K0.8~K1探頭從軌底兩側面對軌底部位進行K型掃查。

3.4.2 在役焊縫

3.4.2.1 單探頭法:

a) 宜用K0.8~K1橫波探頭從鋼軌踏面上對軌頭,、軌腰直至軌底進行掃查,。軌頭部位也可用K≥2橫波探頭從踏面上進行掃查。

b) 宜用K≥2橫波探頭從軌底斜面上對軌底部位進行掃查,。

3.4.2.2 雙探頭法:

a) 宜用K0.8~K1探頭從軌頭踏面對軌腰部位進行串列式掃查,。

b) 宜用K0.8~K1探頭從軌底兩側面對軌底部位進行K型掃查。

4. 探傷操作

4.1 測距校準

4.1.1 單探頭法

調節(jié)儀器測距,,使屏幕水平滿刻度滿足如下條件,調節(jié)方法可參見附錄B,。

a) 軌腰和軌頭探測,儀器測距應不小于橫波聲程250mm,,或軌腰不小于深度200mm,,軌頭不小于深度60mm。

b) 軌底探測,,儀器測距應不小于橫波聲程125mm,。

c) 0?探頭探測,應不小于縱波聲程200mm,。

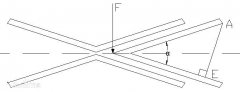

4.1.2 雙探頭法

在GHT試塊上探測試塊端面或人工缺陷得到一參照波,,利用儀器調節(jié)旋鈕(如“掃描”、“延遲”等)或按鍵,將該參照波調整到屏幕便于觀察的位置,,如刻度線的6~8格之間,。

4.2 探傷靈敏度校準

4.2.1 雙探頭探傷

4.2.1.1 軌腰部位

4.2.1.1.1 K型掃查: 將GHT-1a試塊上距踏面90mm的3號平底孔反射波高調整到滿幅度的80%,如圖1所示,,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,作為軌腰部位的探傷靈敏度,。

圖1 軌腰K型掃查探傷靈敏度校準

4.2.1.1.2 串列式掃查:將GHT-1a試塊上距軌底40mm的4號平底孔反射波高調整到滿幅度的80%,,如圖2所示,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,,作為軌腰部位的探傷靈敏度。

圖2 軌腰串列式掃查探傷靈敏度校準

4.2.1.2 軌頭部位

將GHT-1b試塊上2號平底孔反射波高調整到滿幅度的80%,;如圖3所示,,然后根據探測面情況進行適當表面耦合補償,一般2dB~6dB,,作為軌頭部位的探傷靈敏度,。

圖3 軌頭K型掃查探傷靈敏度校準

4.2.1.3 軌底部位

將GHT-1a試塊上5號平底孔反射波高調整到滿幅度的80%,如圖4所示,,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,作為軌底探傷靈敏度,。

圖4 軌底K型掃查探傷靈敏度校準

4.2.2 單探頭探傷

4.2.2.1 軌頭和軌腰部位

將GHT-5試塊B區(qū)(或GHT-3試塊,下同)8號橫孔(K0.8~K1探頭)反射波高調整到滿幅度的80%,,如圖5所示,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,,作為K0.8~K1探頭探測軌頭和軌腰部位的探傷靈敏度。

圖5 軌頭和軌腰單探頭探傷靈敏度校準

將GHT-5試塊B區(qū)5號橫孔(K≥2探頭)反射波調整到滿幅度的80%(參照圖5),,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,作為K≥2探頭探測軌頭部位的探傷靈敏度,。

4.2.2.2 軌底部位

將GHT-5試塊C區(qū)(或GHT-4試塊,,下同)2號豎孔上棱角的二次反射波調整到滿幅度的80%,如圖6所示,,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,作為軌底單探頭探傷靈敏度,。

圖6 軌底單探頭探傷靈敏度校準

4.2.3 鋁熱焊焊縫0°探頭探傷

將GHT-5試塊A區(qū)(或GHT-2試塊,,下同)7號橫孔反射波高調整到滿幅度的80%,,如圖7所示,然后根據探測面情況進行適當表面耦合補償,,一般2dB~6dB,,作為0°探頭的探傷靈敏度。

圖7 鋁熱焊0°探頭探傷靈敏度校準

4.2.4 特殊情況的處理

4.2.4.1 補償

如果探測面過于粗糙,,靈敏度提高2dB~6dB不足以補償耦合損失或無法確定補償值時,,則需進行打磨處理。無法打磨或鋼軌材質不同時,,則應對耦合損失和材質損失進行實際測試,,(可利用對穿波、直達波,、底波和棱角波等測試),,并根據測試值進行補償。

4.2.4.2 其他掃查方法

采用其他方法掃查時,,應能達到本部分4.2條規(guī)定的探傷靈敏度和滿足4.3條工藝校驗要求。

4.3 探傷工藝校驗

探傷靈敏度校準后,,應在試塊上進行工藝校驗,,以使探傷操作或探傷工藝滿足探傷要求。對于雙探頭法,,應能探測出GHT-1試塊上各人工平底孔缺陷,,且信噪比不低于10dB。對于單探頭法,,用反射法應能探測出GHT-5試塊上各部位最遠聲程處的人工缺陷,,且信噪比不低于10dB。

4.4 掃查

4.4.1 在探傷靈敏度的基礎上提高4dB~6dB作為掃查靈敏度,,分別從焊縫兩側進行掃查,。

4.4.2 單探頭掃查時,除平行于鋼軌縱向掃查外,,也可偏斜某個角度進行掃查,,并可適當左右擺動探頭,以利于發(fā)現傷損,。

4.4.3 當用雙探頭法探測鋁熱焊焊縫時,,應對焊縫全寬度進行連續(xù)掃查或分段掃查;分段掃查宜從焊縫兩側進行,,也可從同側進行,,每段寬度一般不應大于15mm。

4.5 缺陷確定

4.5.1 缺陷位置的確定

4.5.1.1 單探頭探傷

從儀器上讀出聲程 或深度 ,,然后按下述關系確定缺陷的位置:

………………………………………………………… (1)

…………………………………… (2)

式中:

——為缺陷的埋藏深度,,單位為毫米(mm),;

——為水平距離,單位為毫米(mm),;

——為聲程,,單位為毫米(mm);

——為探頭折射角度,,單位為度(°),;

——為探頭 值, ,。

4.5.1.2 雙探頭探傷

測量探頭距被探測部位(多數情況下為焊縫中心)的距離 ,,串列掃查時測量靠近焊縫的探頭距被探測部位的距離 ,則缺陷在該探頭側的埋藏深度 為:

……………………………………………………(3)

4.5.2 缺陷大小的確定

4.5.2.1 點狀缺陷當量直徑的測定

4.5.2.1.1 距離波幅曲線法:發(fā)現缺陷后,將儀器狀態(tài)從掃查靈敏度降至探傷靈敏度,,同時測量缺陷波與探傷靈敏度下基準波高的dB差值Δ,,然后根據相對應的距離波幅曲線判定缺陷的當量大小,參照附錄C,。

4.5.2.1.2 計算法:當缺陷的聲程大于3倍探頭近場長度時,,可以用計算法判定缺陷的當量直徑:

對于平底孔:

……………………………………………………(4)

對于長橫孔:

……………………………………………………(5)

式中:

——缺陷的當量直徑,單位為毫米(mm),;

——缺陷的聲程,,單位為毫米(mm);

——校正探傷靈敏度所用人工缺陷的直徑,,單位為毫米(mm),;

——校正探傷靈敏度所用人工缺陷的聲程,單位為毫米(mm),;

Δ——缺陷波比探傷靈敏度下基準波高高出的dB值,。

4.5.2.2 相對3dB延伸度的測定

發(fā)現具有一定延伸度的缺陷時,用相對3dB法測量缺陷的延伸度,。參照附錄D,。

5. 缺陷判定

5.1 新焊焊縫

0°探頭探傷鋁熱焊焊縫時底波比正常焊縫底波低16dB及以上或焊縫存在如下缺陷時,焊縫判廢,,應重新焊接:

a) 雙探頭探傷:

軌底角部位(20mm): ≥φ3-6dB 平底孔當量(即≥φ2.1 平底孔當量)

其它部位: ≥φ3 平底孔當量

b) 橫波單探頭探傷:

軌頭和軌腰: ≥φ3 長橫孔當量

軌底: ≥φ4 豎孔當量

軌底角(20mm): ≥φ4-6dB 豎孔當量(即≥φ2.8平底孔當量)

c) 鋁熱焊0°探頭探傷: ≥φ5 長橫孔當量

d) 焊縫中存在平面狀缺陷,。

e) 缺陷當量比a)、b),、c)規(guī)定的缺陷低3dB或以內,,但延伸長度大于6mm。

5.2 在役焊縫

5.2.1 焊縫疲勞缺陷的當量達到或超過探傷靈敏度規(guī)定的當量時判為重傷,,未達到時判為輕傷,;

5.2.2 焊縫焊接缺陷達到5.1規(guī)定的報廢程度時,判為重傷,,未達到時判為輕傷,。

6. 探傷報告

6.1 應詳細記錄每個焊縫探傷的有關情況,,包括探傷條件、儀器設備,、測試數據,、探傷結果、處理意見等,并填寫探傷報告,。

6.2 探傷報告應按有關規(guī)定進行保存,,一般不少于兩年。

附 錄 A

(規(guī)范性附錄)

GHT型鋼軌焊縫超聲波探傷對比試塊

單位為毫米

a) GHT-1a 雙探頭試塊

b) GHT-1b雙探頭試塊

技術要求:

1 試塊用60kg/m鋼軌制作,。平底孔深: ≥40mm,;平底孔底部至試塊另一端長度:≥450mm。

2 不同試塊上同一位置平底孔的反射波高相差不超過±2dB,。

技術要求:

1 試塊用60kg/m鋼軌制作,。為加工人工缺陷方便,軌頭和軌底可部分切除,。

2 不同試塊上同一位置橫孔或豎孔的反射波高相差不超過±1.5dB,。

發(fā)表評論