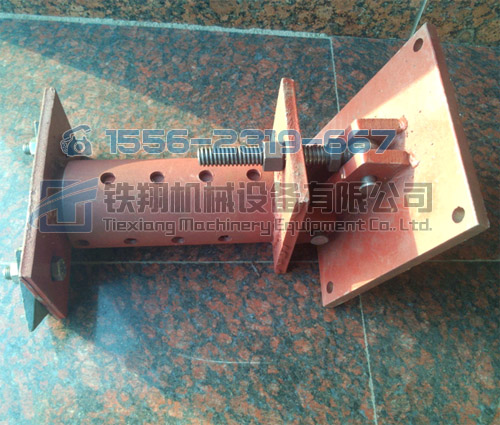

河北鋼鐵集團邯鄲分公司焦化廠現(xiàn)有6座焦爐,年產(chǎn)焦炭200萬噸,。 1~4號焦爐為4.3m焦爐,熄焦車采用QU50鋼軌,,5,、6號焦爐為2×45孔6m焦爐,,采用QU 100鋼軌。軌道安裝原采用傳統(tǒng)的魚尾板螺栓夾緊,。由于熄焦車的運行車輪對軌道接口的不斷沖擊振動,,使熄焦車軌道與墊板及墊板與基礎(chǔ)間的配合逐漸變松,易引起軌道變形,。在對武鋼和寶鋼焦化廠考察后,,決定引進鋁熱焊接技術(shù)進行鋼軌焊連。

1 鋁熱焊接的原理及焊接質(zhì)量

鋁熱焊接是將鋁粉,、氧化鐵粉,、鐵屑及鐵合金或稀土元素等按一定比例配合起來,組成鋁熱焊劑,,用高溫火柴點燃后,,發(fā)生激烈的化學(xué)反應(yīng)和冶金反應(yīng),在反應(yīng)過程中鐵被還原,,由于鐵密度大于溶渣,,沉于坩堝底部,,、氧化鋁溶渣浮于上部,,同時產(chǎn)生大量熱量,高溫鋼水澆入扣在軌縫上的砂型中,,將兩軌端熔化,,澆注鋼水本身又作為填充金屬,將鋼軌焊接起來,。

從2006年末開始采用鋁熱焊焊接軌道接頭,,截至2008年3月,發(fā)生焊縫折斷2個,,探傷發(fā)現(xiàn)傷損焊縫16個,,傷損類型主要是核傷。2次折斷的主要原因是在焊縫處軌頭內(nèi)側(cè)下顎有>15 mm的核傷,,導(dǎo)致鋼軌發(fā)生脆斷,,見表l。

表1 焊縫傷損統(tǒng)計

|

焊接

數(shù)量

個

|

損傷

總量

個

|

占焊

接量

%

|

斷軌

|

軌頭內(nèi)側(cè)下顎核傷

|

軌頭外側(cè)下顎核傷

|

其他損傷

|

||||

|

數(shù)量

個

|

傷損比率,,%

|

數(shù)量

|

傷損比率,,%

|

數(shù)量

|

傷損比率,%

|

數(shù)量

|

傷損比率,,%

|

|||

|

128

|

18

|

14.1

|

2

|

11.1

|

11

|

61.1

|

3

|

16.7

|

2

|

11.1

|

2 傷損原因分析

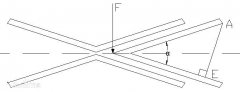

2.1 焊縫區(qū)的應(yīng)力集中

鋁熱焊接焊縫由于焊筋的存在,,在焊筋與軌頭下顎結(jié)合部位形成凸形。在鋼軌頭部承受熄焦車作用力向軌腰傳遞時,凸形邊緣(以下簡稱A區(qū))成為非常明顯的應(yīng)力集中區(qū)域,。當此處有毛茬或尖點出現(xiàn)時,,就形成高應(yīng)力集中點,在熄焦車反復(fù)沖擊作用下,,先形成傷損源,。表1中的2次焊縫折斷,其折斷部位,、斷面中核傷位置都位于鋼軌內(nèi)側(cè)軌頭下顎 A區(qū)內(nèi),,傷損從外表開始逐步由外向內(nèi)發(fā)展,形成黑核,。表1中探傷發(fā)現(xiàn)的軌頭下顎核傷共14個,,占總傷損量的77.8% 。

2.2 焊接預(yù)熱的燃料問題

預(yù)熱是焊接過程中的重要工序,,其作用是消除模具中殘余濕氣以及提高模具和鋼軌的溫度,。預(yù)熱過度會使鋼軌局部形成熔渣,可能造成以后的焊頭斷裂,;預(yù)熱欠火會使鋼軌溫度達不到規(guī)定要求,,澆鑄時易形成冷焊,出現(xiàn)馬氏體脆性結(jié)構(gòu),,很容易形成疲勞損傷,。鋁熱焊接是采用快速定時預(yù)熱方式,用氧氣和丙烷氣作為燃料,,其燃料純度可達99.8%以上,。資料顯示:50kg/m和100kg/m鋼軌分別預(yù)熱4min和11 min,鋼軌溫度可達到920~1000℃ ,。而在施工焊接中,,所用燃料是民用丙烷氣(純度87.5%),通過紅外線電子測溫儀對50kg/m鋼軌和100kg/m鋼軌預(yù)熱4min和11 min時,,測試的溫度為850~950℃,,明顯欠火。

2.3 寒冷氣候下焊接的傷損

鋁熱焊接對寒冷氣候的定義是:刮風,、下雪,、下雨或氣溫低于15℃。在表1中18個傷損焊縫中,,有6個是在氣溫低于15℃時焊接的,,其傷損比率占33.3%。影響焊接質(zhì)量的原因是焊頭冷卻速度快,,快速冷卻極易形成馬氏體組織,,容易產(chǎn)生疲勞性傷損。

2.4 焊接工藝問題

(1)焊接鋼軌軌端斷面與鋼軌軸線不垂直,端頭的直角,、垂直公差>1.0 mm,,會造成整個軌端斷面預(yù)熱不均勻。鋼軌端頭部應(yīng)無損傷,、裂紋和扭曲變形。有損傷,、裂紋的必須鋸掉,,扭曲的必須校直,以免影響焊接質(zhì)量,。

(2)鋼軌端頭對正(對軌)出現(xiàn)偏差,。對軌是鋁熱焊接工藝中最難、最費時的步驟?,F(xiàn)場施工受氣溫變化的影響和焦爐出焦時間的限制,,往往會出現(xiàn)預(yù)留軌縫間隙超出(25±2) mm的范圍,尖點(垂直對準)不滿足規(guī)定要求(對木枕3.2mm,、對混凝土枕1.6mm),,以及水平?jīng)]有全部對正的問題。

(3)鋼軌熱打磨時,,要在運行表面上保留至少0.8mm的焊頭金屬,。如果熱打磨不能及時跟上,使冷打磨量較大,,往往會出現(xiàn)因打磨過快,、過猛,造成鋼軌頂面局部淬火或發(fā)藍,。

3 解決方法

(1)消除焊接接頭的應(yīng)力,。在焊接結(jié)束后,用剔鏟將焊筋周圍的夾皮全部剔除,,并用直徑≤80mm的砂輪機對所有粗糙部位精細打磨,,特別是軌頭下顎焊筋兩側(cè)和軌底角部位不能留有任何尖點或毛茬。

(2)選擇丙烷氣體純度高的石油液化氣,,在定時預(yù)熱中,,可將鋼軌預(yù)熱時間在規(guī)定時間的基礎(chǔ)上適當延長。用紅外線電子測溫儀分別對50kg/m和100kg/m鋼軌的預(yù)熱進行50多次測試表明,,預(yù)熱時間由規(guī)定的4min和11 min延長15~30s,,鋼軌溫度就可以達到920~1000℃,滿足焊接要求,。

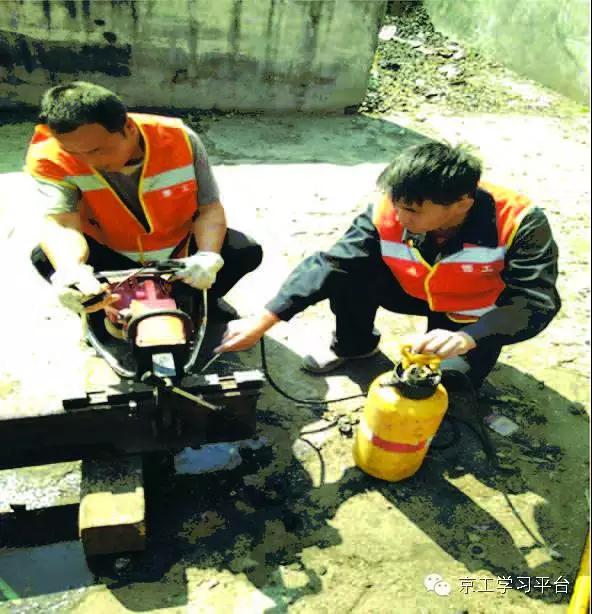

(3)在寒冷氣候條件下盡量避免焊接施工,,如特殊情況需要進行時,必須在預(yù)熱開始前和預(yù)熱過程中用渦輪式焊槍或預(yù)熱器將鋼軌加熱至37℃ 。加熱長度為砂模兩側(cè)各l m的范圍,,在推瘤后立即用保溫罩將焊頭覆蓋,,時間至少達10 min,然后再進行打磨,。

4 應(yīng)用效果

從2008年5月采取上述方法,,加強了熄焦車軌道鋁熱焊接技術(shù)和工藝的控制,到2009年2月底,,共焊接接頭30個,,到目前為止未發(fā)現(xiàn)傷損焊縫。2008年9~10月,,對以前焊接的焊縫也進行了全部整修打磨,,在降低傷損焊縫頻次方面取得了顯著效果。

發(fā)表評論