IIIc型預(yù)應(yīng)力有砟軌枕施工工藝

機組法預(yù)應(yīng)力軌枕生產(chǎn)過程由清模,、預(yù)應(yīng)力鋼絲的定長,、鐓頭及入模,,張拉,、安放箍筋隔板,、混凝土拌制和灌造,、混凝土振搗清邊,、蒸養(yǎng)、放張脫模,、切割碼垛,、吊運成品入庫等工序組成(見軌枕生產(chǎn)工藝流程圖)。下面分別對各工序加以說明,。

1 清模

清模工序主要是將上一循環(huán)過來的鋼模型端部及兩側(cè)面上的混凝土渣清理干凈,,并對鋼模噴涂隔離劑,同時檢查更換鋼模型損壞的部件,,如撐孔器等,。

隔離劑噴涂時注意噴灑均勻,嚴(yán)禁滴狀或線狀進(jìn)入模型,,造成粉肩,,孔洞等缺陷。

2 預(yù)應(yīng)力鋼絲的定長鐓頭及入模

2.1 預(yù)應(yīng)力鋼絲定長下料

定長下料通過定長下料機完成,,預(yù)應(yīng)力鋼絲的長度必須嚴(yán)格控制,,其誤差不得超過2mm,軌枕中共有10根預(yù)應(yīng)力鋼絲采用的是鋼?;顒佣苏w張拉的方式,,鋼絲的長度相差過大將會造成軌枕內(nèi)部張拉應(yīng)力不均勻,會嚴(yán)重影響軌枕的整體性能,。

2.2 預(yù)應(yīng)力鋼絲鐓頭

把預(yù)應(yīng)力鋼絲穿上錨固板,、鐵擋板進(jìn)行編組作業(yè),然后使用鐓頭機鐓頭,,鐓頭直徑以保證張拉時鐓頭不拉斷為準(zhǔn),,一般情況下不能小于母材直徑的1.4倍且不得重復(fù)鐓頭。

2.3 預(yù)應(yīng)力鋼絲入模

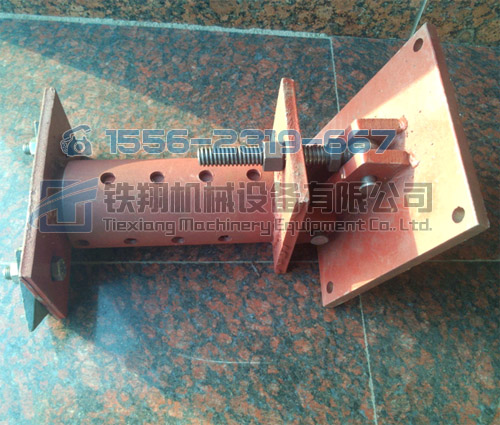

鐓頭完畢的鋼絲組按設(shè)計位置入模,檢查鋼絲是否錯位或交叉,,旋緊張拉桿螺母,,繃緊鋼絲組。

3 張拉,、安放箍筋隔板

3.1 主筋預(yù)應(yīng)力張拉

張拉應(yīng)力按照軌枕的技術(shù)要求嚴(yán)格控制,,張拉力小會嚴(yán)重影響軌枕的靜載值,過大又會對軌枕的疲勞產(chǎn)生嚴(yán)重?fù)p害,。張拉過程主要控制張拉應(yīng)力,,同時對預(yù)應(yīng)力鋼絲伸長量復(fù)核驗證,張拉加載速度不得大于30KN/S,。

鋼絲預(yù)應(yīng)力必須采用自動張拉機張拉,,其張拉程序為:0→348kN→持荷1min→補拉至348kN→鎖緊螺母→0,張拉過程中若出現(xiàn)斷絲,,應(yīng)及時更換重新進(jìn)行張拉作業(yè),。

3.2 安放箍筋隔板

箍筋的彎制使用專用定型模具,螺旋筋采用繞簧機繞制,,經(jīng)點焊成型,。

安裝前檢查模型內(nèi)有無雜物,并清理雜物,。將橡膠隔板,、設(shè)計要求的箍筋、螺旋筋等按圖樣要求全部安放到位,,嚴(yán)防移位,,插筋應(yīng)插入鉤環(huán)內(nèi),螺旋筋嚴(yán)防倒置,。安裝完畢后檢查是否齊全,,位置是否正確。

4 混凝土拌制和灌造

(詳見附工藝流程圖)

4.1 混凝土的拌制

機組法軌枕生產(chǎn)所用的混凝土為干硬性混凝土,,它具有尺寸精確,,密實度好,強度高的特點,,既能夠提高生產(chǎn)速度,,又保證了產(chǎn)品質(zhì)量。

軌枕預(yù)制中使用P.O 42.5普通硅酸鹽水泥,,水泥進(jìn)廠須有生產(chǎn)廠合格證、堿含量,、試驗報告單,, 進(jìn)廠后試驗室還要檢驗其膠砂強度、凝結(jié)時間和安定性。同一批軌枕中禁止使用不同品種,、不同廠家,、不同強度等級的水泥。

粗骨料采用粒徑為5~25mm的天然巖石碎石或經(jīng)破碎的卵石,,也可采用二者的混合物,。其顆粒最大粒徑為25mm,,,含泥量按重量計不大于0.5%,,其它技術(shù)條件應(yīng)符合TBl0210的規(guī)定。

細(xì)骨料采用硬質(zhì)潔凈的天然砂或機制砂,,砂的細(xì)度模數(shù)控制在2.6~3.3之間,,除含泥量按重量計不大于1.5%外,其它技術(shù)條件應(yīng)符合TBl0210的規(guī)定,。

拌和用水應(yīng)為清潔的飲用水,,不含油、酸,、堿,、 有機物及其它有害物質(zhì)。 混凝土內(nèi)以溶液形式摻用高效減水劑,,減水劑使用前稀釋成10%的濃度,,采用比重計測量,比重控制在1.052~1.054,,稀釋過程中應(yīng)充分?jǐn)嚢?,保證溶液均勻。減水劑的性能對軌枕的脫模強度和靜載值均有著較大影響,,性能指標(biāo)越好,,生產(chǎn)出的軌枕靜載值越高且質(zhì)量越穩(wěn)定。

此外還必須注意水泥和骨料堿反應(yīng)預(yù)防問題,。

混凝土的配合比由試驗室確定,,配制時水泥用量不應(yīng)超過500kg/m3。絕對用水量不得超過200kg/m3,。

混凝土的攪拌采用自動控制強制式攪拌機,,拌制干硬性混凝土需要精確控制水的用量,否則就改變了混凝土的水灰比,,嚴(yán)重的會改變混凝土的性質(zhì),,影響軌枕質(zhì)量。

混凝土稠度采用跳桌增實法測定,,滿足JC:1.400~1.305,,JH:240mm~220mm,,每班測定次數(shù)不少于5次,在開工前5罐測定3次,,稠度穩(wěn)定后,,每班的中期和后期各抽查1次。

4.2 混凝土灌造

混凝土灌造前,,檢查模內(nèi)配件是否齊全,,安裝是否正確,模體是否潔凈,。向模型內(nèi)灌注混凝土必須做到兩次下灰,,使各部位的料均勻、適量,,下料過程中發(fā)現(xiàn)雜物要及時取出來,,不得使用配合比明顯不符或摻減水劑停放超過30 min的料。 5 混凝土振搗清邊

混凝土的振動采用振動臺振動方式,,二次振動成型工藝,,普振時間不低于2min,加荷振動時間不低于1min,。加荷壓力不小于3000Pa,,普振過程中注意觀察軌枕厚度是否合適,以保證加荷振動后軌枕各斷面厚度滿足技術(shù)要求,,加荷振動后還要測量壓花深度,,如超差及時加以處理。振動完成后即可拆卸下軌枕鋼模節(jié)間橡膠隔板等配件,。

振動后還要及時清除軌枕兩邊的飛邊及軌枕節(jié)間多余的混凝土,,同時注意修正撐孔器的位置。

6 養(yǎng)護(hù)

6.1 試件制作

每窯應(yīng)做三組試件,,其中兩組用于檢驗脫模強度,,一組試件脫模后作標(biāo)準(zhǔn)養(yǎng)護(hù),用于檢驗28天強度,,每組試件注明班次,、日期、養(yǎng)護(hù)池號,。試件制作在每班開工前3盤以后,,試件與軌枕同條件制作和養(yǎng)護(hù)。

6.2 養(yǎng)護(hù)

軌枕采用自動控溫蒸汽養(yǎng)護(hù),,依據(jù)不同季節(jié)和不同材質(zhì),,選擇合理的蒸養(yǎng)工藝。養(yǎng)護(hù)制度分靜停,、升溫,、恒溫,、降溫四個階段。從最后一模軌枕入窯開始計,,靜停時間不小于2h,升溫速度不大于20℃/h,,蒸汽養(yǎng)護(hù)溫度不大于60℃,,降溫速度不大于20℃/h,出窯前的軌枕表面與窯外環(huán)境溫差不大于20℃,。軌枕脫模后按規(guī)范和技術(shù)要求規(guī)定保濕養(yǎng)護(hù)3天,。

7 放張脫模

7.1 放張

試件試壓強度不低于設(shè)計強度的75%,可以出窯放張,。預(yù)應(yīng)力軌枕經(jīng)過蒸汽養(yǎng)護(hù)后,,混凝土表面會有相當(dāng)大的拉應(yīng)力,即使在經(jīng)過降溫期的降溫后,,混凝土表面溫度亦比氣溫高,,此時脫模,軌枕表面溫度驟降,,必然引起溫度梯度,,從而在軌枕表面附加一拉應(yīng)力,與蒸養(yǎng)時拉應(yīng)力迭加,,再加上混凝土干縮,,表面拉應(yīng)力達(dá)到很大數(shù)值,所以軌枕脫模前必須放松預(yù)應(yīng)力鋼絲,,否則極易造成軌枕擋肩裂縫破損等缺陷導(dǎo)致軌枕報廢,。

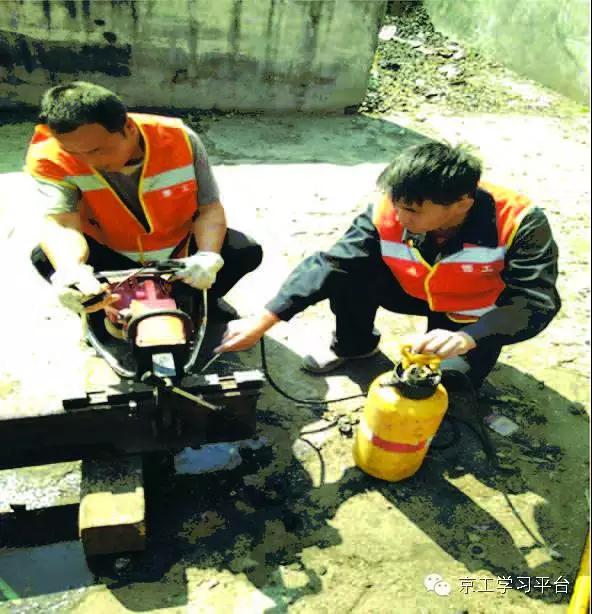

放張采用自動放張機緩慢釋放應(yīng)力,張拉力不得超過300kN,。旋松張拉桿螺母,,緩慢卸荷,直至放松應(yīng)力,,然后再切割鋼絲,,絕對禁止在帶應(yīng)力情況下直接切割鋼絲。

7.2 脫模

脫模使用脫模機完成,,翻模時應(yīng)注意不要損壞軌枕,。脫模后成品檢驗人員逐根對軌枕進(jìn)行外觀檢驗

8 切割碼垛

軌枕脫模后用摩擦鋸切割軌枕之間的鋼絲,進(jìn)鋸時要對準(zhǔn)空檔,,不能損壞混凝土軌枕,,切割后鋼絲外露長度不大于15mm。

碼垛人員按質(zhì)檢劃分要求,,嚴(yán)格區(qū)別軌枕外觀合格品,、返工品,、廢品和抽檢樣品,分別碼垛,。碼垛同時及時取出軌枕之間的鐵擋板,,并清理干凈送回鋼絲編組作業(yè)區(qū)。

靜載試驗枕和外形尺寸檢查枕單獨存放以備檢驗,。

9 吊運成品入庫

碼垛的軌枕通過出庫小車運輸至成品庫,,檢驗合格的軌枕憑質(zhì)檢部門簽發(fā)的合格證辦理交庫手續(xù)。軌枕存放和運輸應(yīng)按水平層次,,枕底朝下正向放置,。在成品庫內(nèi)應(yīng)按型號和批次分別存放,堆放層數(shù)不得超過12層,,每層軌枕間墊以厚度不小于40mm的木條或其它墊料,,便于裝卸作業(yè)。

發(fā)表評論